Zakład Aparatury Elektrycznej ERGOM, firma inżynierska z 30 letnim doświadczeniem na rynku dostarcza swoim klientom nie tylko poszczególne produkty zaprojektowane i dostosowane do ich potrzeb , ale również gotowe rozwiązania.

Nieustannie rozwijająca się technika wymusza poszukiwania coraz to nowych rozwiązań konstrukcyjnych dla elektrotechniki. Dlatego też inżynierowie pionu R&D firmy ERGOM opracowali innowacyjną bimetaliczną, końcówkę tulejkową HMA, która otrzymała patent nr.W.125817.

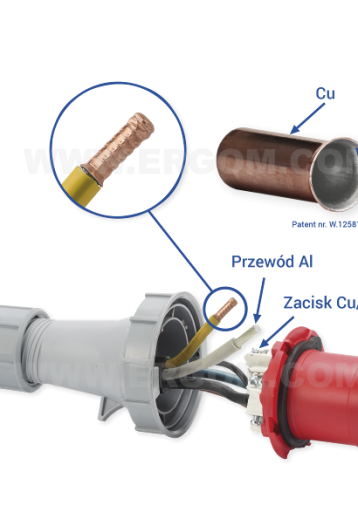

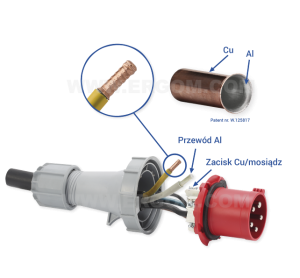

Zdj. Końcówka HMA Zdj. 2 Budowa końcówki HMA 16/18

Zewnętrzna warstwa – miedź E-Cu

Wewnętrzna warstwa – aluminium E-Al

Zastosowanie

Końcówki miedziano-aluminiowe typu HMA umożliwiają przyłączenie przewodów aluminiowych klasy 5 do zacisków wykonanych z miedzi lub stopów miedzi, eliminując zjawisko korozji elektrochemicznej na styku tych metali. Posiadają dno uniemożliwiające kontakt żyły przewodu z zaciskiem aparatu.

Końcówki typu HMA spełniają wszystkie funkcje zwykłych końcówek tulejkowych, zgodnych z DIN 46228/1. Utrzymują pojedyncze druty żyły z których zbudowana jest linka przewodu wewnątrz zaprasowanej końcówki zmniejszając ryzyko zwarć spowodowanych pojedynczą żyłą ,zwiększając odporność połączenia na drgania i wstrząsy oraz poprawiając pewność zamocowania żyły przewodu w zacisku.

Największą zaletą końcówek HMA jest zabezpieczenie połączenia przed korozją elektrochemiczną na styku aluminiowej żyły przewodu z miedzianym zaciskiem aparatu. Zapewnia to specjalna budowa końcówek HMA – zewnętrzna warstwa Cu i wewnętrzna warstwa Al są ze sobą zespolone i galwanicznie separuje materiał żyły przewodu od materiału zacisku.

Do zaprasowania tego typu końcówek na przewodach dedykowana jest profesjonalna praska PZP 16RL/6KT/0,08-16. Zaciśnięcie za jej pomocą końcówek HMA zapewnia wyjątkowo dobre właściwości mechaniczne połączenia oraz zmniejsza dostęp powietrza do wnętrza końcówki redukując utlenianie się żyły przewodu.

Aby całkowicie zapobiec zjawisku utleniania się żyły przewodu zaleca się, aby do wnętrza końcówek HMA wprowadzić niewielką ilość smaru kontaktowego SK-AL. Smar ten posiada właściwości ścierne i ma za zadanie podczas zaciskania usunięcie tlenków aluminium powstałych na żyle przewodu oraz wewnętrznej powierzchni części rurowej końcówki. Tlenki te posiadają właściwości izolacyjne i mogą spowodować wzrost rezystancji połączenia, co w efekcie skutkuje wzrostem strat energii i znacznego przyrostu temperatury połączenia. Dodatkowo podczas zaprasowywania końcówki smar ten, wypływając na zewnątrz, wypełnia puste przestrzenie w żyle przewodu ograniczając dostęp powietrza do wnętrza końcówki i żyły przewodu. Ogranicza to ponowne powstawanie tlenków aluminium na powierzchni żyły przewodu i końcówki.

Zdj. 3 Przykładowe zastosowanie końcówek bimetalicznych HMA w przedłużaczach 3-fazowych

Zastosowanie końcówek HMA (zdj.3) umożliwia zdecydowanie zmniejszenie kosztów oraz redukcję masy przedłużaczy poprzez zastosowanie aluminiowych przewodów elastycznych zamiast miedzianych przy zachowaniu tych samych parametrów mechaniczno-elektrycznych. Badania wykonane w Laboratorium Zakładowym ERGOM dotyczące przyrostu temperatury przedłużaczy z gniazdami przemysłowymi 63A zgodnie z normą PN-EN 60309-1:2020 dały wynik pozytywny, w związku z czym rozwiązanie to może być w pełni rekomendowane jako alternatywa dla klasycznych przedłużaczy z przewodami miedzianymi.

Końcówki bimetaliczne HMA mogą też znaleźć zastosowanie w branży motoryzacyjnej, gdzie mogą być zaciskane na aluminiowych przewodach zasilających w samochodach elektrycznych, wpływając na redukcję masy i minimalizację kosztów produkcji tych pojazdów.

Innowacyjność firmy ERGOM ukierunkowana jest na potrzeby klienta, dlatego też nieustannie poszerza ona swoją ofertę o nowe wyroby.